利用微通道合成氯丁酰基二茂铁

发布时间:

2020-03-16 09:53

来源:

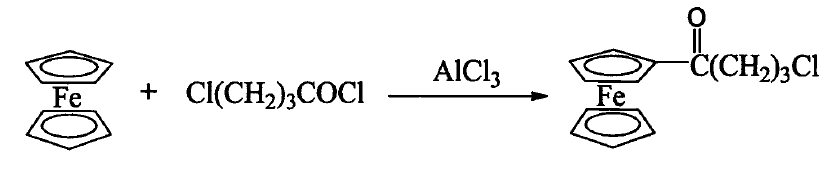

1、合成氯丁酰基二茂铁反应式

2、微通道系统的构建示意图

1-微型注射泵1, 2-微型注射泵2, 3-注射器,4-单向阀,5-预热管道,

6-T型混合器,7-预热恒温装置,8-反应恒温装置,9-反应器管道,10-接收装置

图1-1微通道反应器系统装置示意图

3、微通道反应器中合成氯丁酰基二茂铁的实验过程

(1)制备酰氯-三氯化铝配合物溶液

将等摩尔量的氯丁酞氯在冰水浴搅拌下滴加至无水AlCl3和干燥的CH2CI2混合物中,滴加完撤去冰水浴,搅拌至固体全溶。用干燥的CH2CI2定容至1.01mol/L的配合物溶液,备用;

(2)将二茂铁溶于干燥的CH2CI2中,配制1.0 mol/L的二茂铁溶液;

(3)将一定体积的二茂铁的二氯甲烷溶液转移至注射器1,固定于微型注射泵1,一定体积的酰氯-三氯化铝配合物溶液转移至微型注射器2,固定于注射泵2。配置相应管道,连接管道,设置两注射泵位移速度相同,注射器内径相同,两股流体流量相同。将混合前预热管道及混合器、反应器置于相应温度的恒温水浴中。反应混合物通入强烈搅拌的冰水混合物中,终止反应。初始流出的反应混合物颜色较浅,待稳定后取产物,后处理,经水洗、5% NaHC03溶液中和、再水洗,至中性。无水Na2SO4干燥。旋蒸除CH2CI2溶剂,粗产物(未经纯化处理)低温保存。高效液相色谱(HPLC)测试对各组分定性、定量分析。粗产物经石油醚重结晶可得纯氯丁酰基二茂铁。微通道反应器系统依次经二氯甲烷、水、乙醇冲洗,置于烘箱中烘干,备用。

4、实验结果及讨论

(1)HPLC测试条件

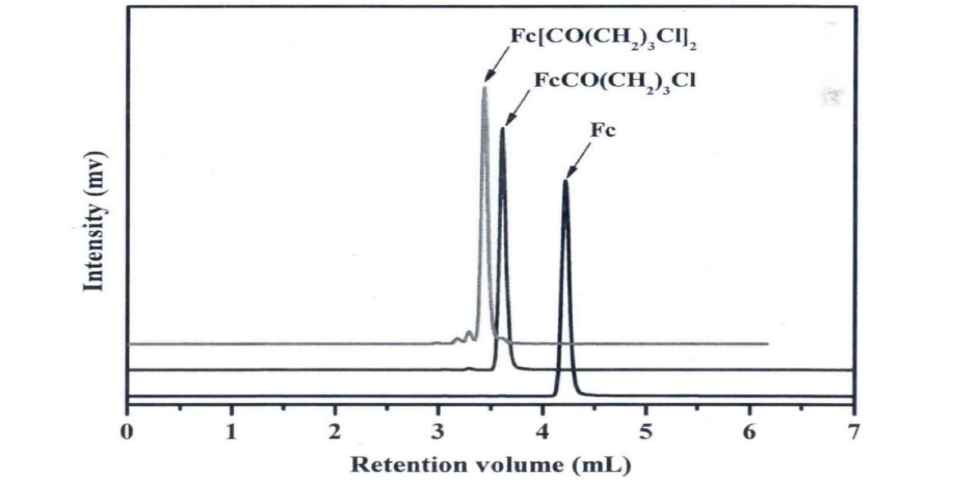

通过对二茂铁标样、氯丁酰基二茂铁标准样品的液相色谱的保留体积值的分析,确定了HPLC测试分析条件。流动相为CH30H (HPLC级),紫外-可见光吸收检测器,波长254 nm。溶解样品溶剂与流动相相同,测试样品浓度为2-3mg/mL,进样量5uL。标准样品HPLC测试结果见图4-2

图4-2 标准样品HPLC测试图

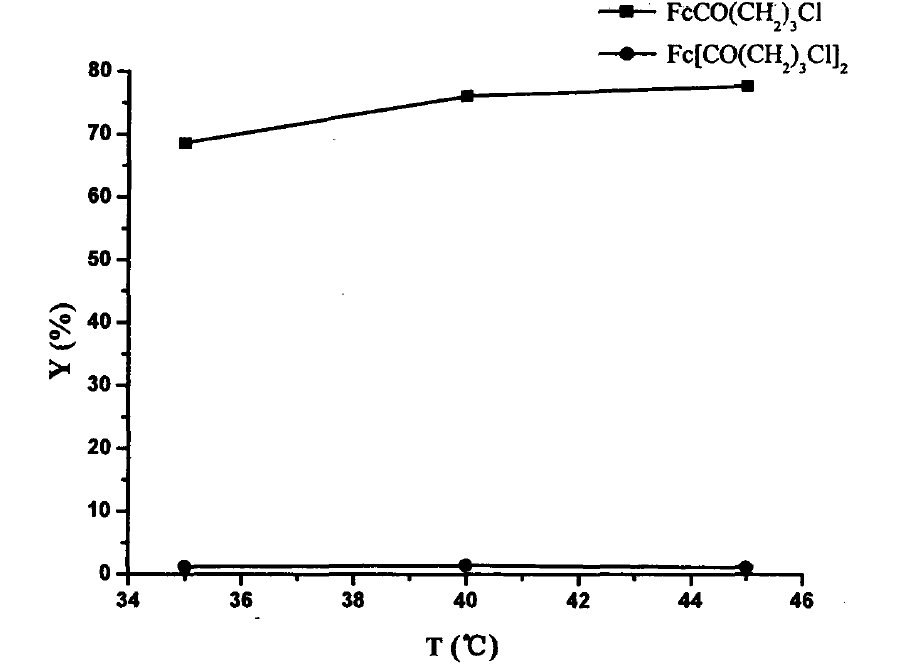

标准样品的保留体积值见表4-1。样品Fc[CO(CH2)3Cl]2纯度在95%以上。

(2)实验结果分析

探究合成氯丁酰基二茂铁的最佳反应条件,从反应条件中的微通道反应器系统设置、反应物总流量、反应时间、反应温度、二茂铁与氯丁酰氯物料比等影响因素进行了选择性优化。

首先选择了聚四氟乙烯(PTFE)材质管道作为微通道反应器反应管道部分。在相同反应管道中的反应,反应物总流量增加,反应时间相对应减小。探究低温低流量、高温高流量的不同反应结果,其反应条件为二茂铁、氯丁酰氯、三氯化铝摩尔比为1:1.01:1.01,二茂铁浓度为1.0 mol/L氯丁酰氯一三氯化铝配合物浓度为1.01 mol/L;预热管道为不锈钢材质,3*2mm,长100 cm,反应管道为聚四氟乙烯材质,3 * 1 mm,长200 cm,体积1.57 mL;混合、反应温度相同,在30-50℃反应的实验结果见图4-3。

图4-3 PTFE中不同温度不同流量下的反应结果

结果图4-4表明,低温低流量与高温高流量结果呈现出相同的反应结果趋势,流量低反应时间较长,低温下反应效果好,温度高时产生二取代产物较多导致一取代产物较少,随着流量的增加及温度的升高,又呈现出反应程度增高的趋势。高温温度达50℃时,远超过溶剂CH2Cl2的沸点,反应液出口压力较小,反应液间断流出,影响了反应物的反应程度。在微通道内,流体混合主要有流动、扩散两种方式,流速较低时扩散为主要方式,为层流流动,流速较高时流动为主要方式,即流体流速较大时混和程度大于流速较小时混合程度,因此微通道反应器内酰化反应过程受流速的影响。

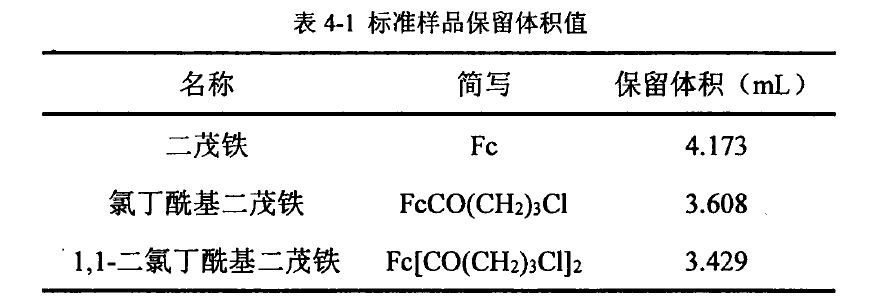

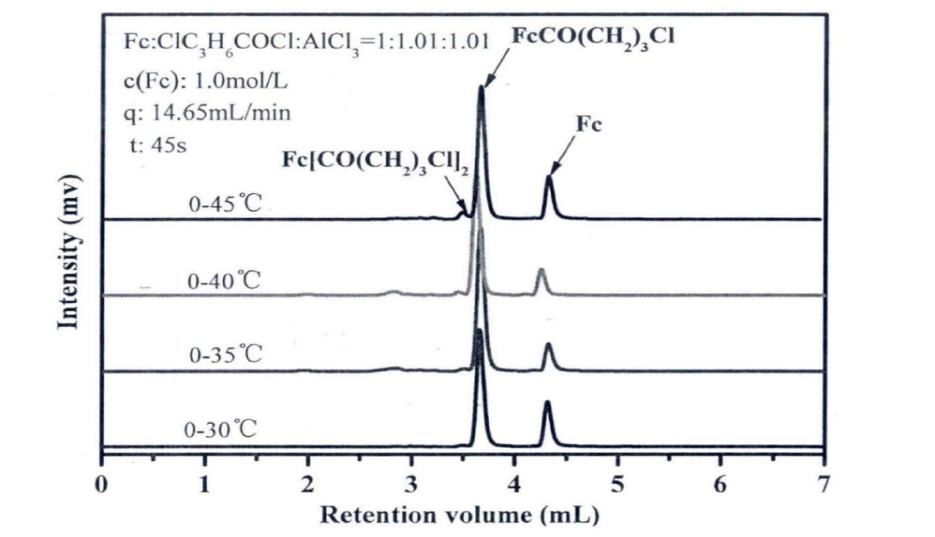

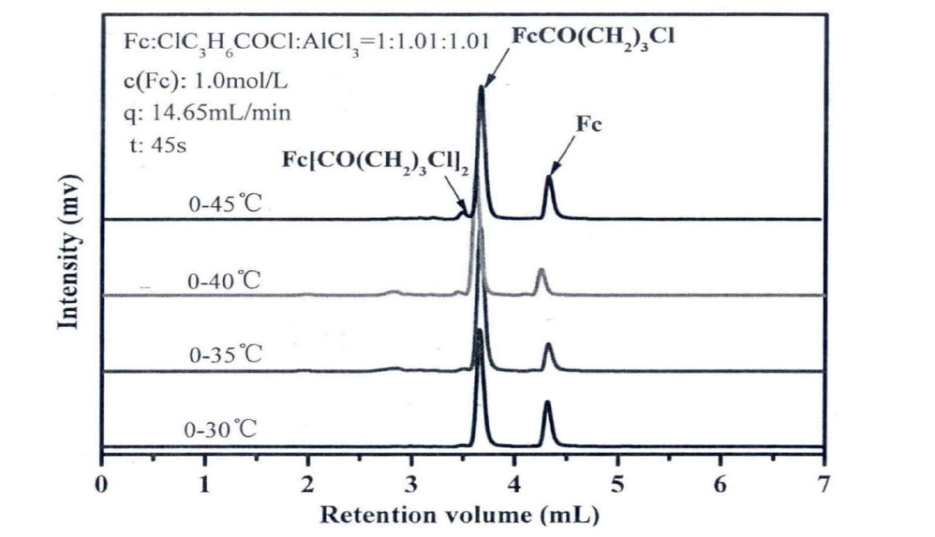

选择不锈钢管道作为微通道反应器的反应管道,反应条件设为二茂铁、氯丁酰氯、三氯化铝摩尔比为1:1.01:1.01,二茂铁浓度为1.0 mol/L,氯丁酰氯一三氯化铝配合物浓度为1.01 mo/L;预冷及反应管道材质均为不绣钢材质,3*2 mm,预冷部分长100 cm,反应管道长350 cm,体积10.99 mL;总流量(q)为14.65mL/min,反应时间(t)为45 s;混合温度与反应温度相同,不同温度的反应结果HPLC测试图见图4-4(图中标示温度表示混合、反应温度相同,后文中所有表示相同)。结果由图4-5表明,在温度35-45℃范围内,二取代产物较少,且没有随温度增加而增加,一取代产物产率随温度的增加而增加,且高于在聚四氟乙烯管道中进行的反应。因此,不锈钢管道壁面具有良好的传热性能。

图4-4不锈钢管道中反应结果HPLC测试图

图4-5不锈钢管道中不同温度下的反应结果

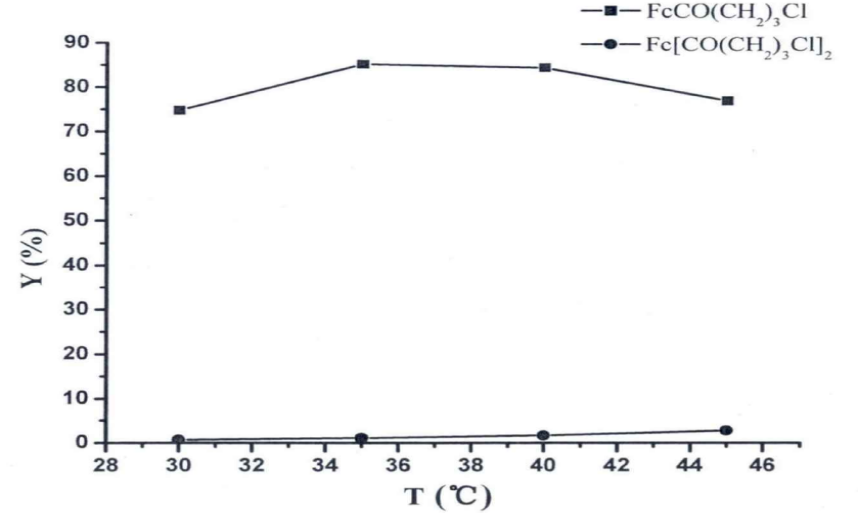

由于反应为放热反应,为减小二取代产物的产生同时增加氯丁酰基二茂铁的产率,采取降低混合温度的方式进行反应,反应条件设置为二茂铁、氯丁酰氯、三氯化铝摩尔比为1:1.01:1.01,二茂铁浓度为1.0 mol/L,氯丁酰氯一三氯化铝配合物浓度为1.01 mo/L;预冷及反应管道材质均为不绣钢材质,3*2 mm,预冷部分长100 cm,反应管道长350 cm,体积10.99 mL;反应物总流量14.65 mL/min,反应时间45s;不同温度下的反应结果测试图见图4-6(图中标示温度0-20℃表示混合为0℃、反应温度为20℃,后文中所有表示相同)。结果由图4-7表明在不锈钢反应管道中,流量相同的情况下,在混合温度为0℃时,生成的氯丁酰基二茂铁随温度的增加先增加后减小,二取代物增加少量在温度为35℃时,反应程度最好,一取代物质量分数达85.14%,高于图4-5中的所有反应结果。

图4-6 改变混合温度的反应结果HPLC测试图

图4-7改变混合温度的不同温度下的反应结果

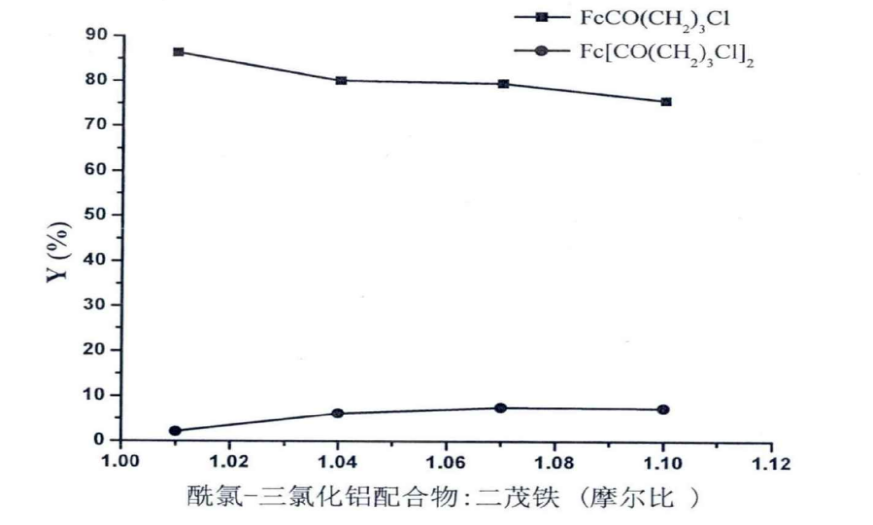

合适的温度、流量范围是影响反应非常关键的因素,物料比也是重要因素之一。探索不同物料比的影响,管道设置为不锈钢管道,3*2 mm,预热管道长100cm,反应管道长350cm,体积为10.99 mL;反应物总流量为14.65 mL/min,反应45s;混合、反应温度均为35℃;二茂铁浓度为1.0 mo/L,氯丁酰氯与三氯化铝摩尔比为1:1,二茂铁与氯丁酞氯一三氯化铝配合物物料比不同的条件下的不同反应结果,HPLC测试图见图4-8。

图4-8 不同物料比反应结果HPLC测试图

图4-9不同物料比的反应结果

结果由图4-9表明,在其他反应条件相同的情况下,随着酰氯-三氯化铝配合物的物料比的增大,二取代产物增多,导致一取代产物的含量减少,因此得到在微通道反应器中最适合合成氯丁酰基二茂铁的二茂铁与酰氯、三氯化铝的摩尔比为1:1.01:1.01。微通道反应器能够提供较好的无水反应环境,减少了无水三氯化铝发生水解的可能性,更能有效充分利用三氯化铝的催化性能,相比传统反应器中的反应减少了催化剂的使用量。

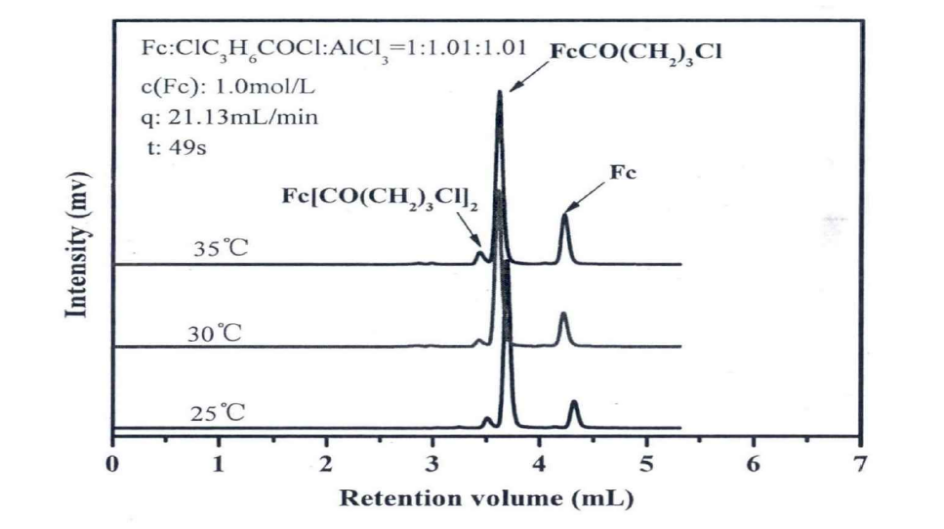

为了达到较少的二取代产物,提高一取代产物产率的目标,进一步改变管道设置条件,加长反应管道,同时增加流量。反应条件为二茂铁、氯丁酰氯、三氯化铝摩尔比为1:1.01:1.01,二茂铁浓度为1 mol/L,氯丁酰氯-三氯化铝配合物浓度为1.01 mol/L;管道材质均为不绣钢,3 *2mm,预热管道长100cm,反应管道长550cm,体积17.27mL;反应物总流量为21.13 mL/min,反应49s,不同温度的反应结果测试图见图4-10。结果由图4-11表明,在混合、反应温度相同条件下,25-35℃之间的反应结果,二取代物随着温度的增加而增加,所以温度有利于副反应的发生。

图4-10加长反应管道、增加流量反应结果HPLC测试图

图4-11加长反应管道、增加流量不同温度下的反应结果

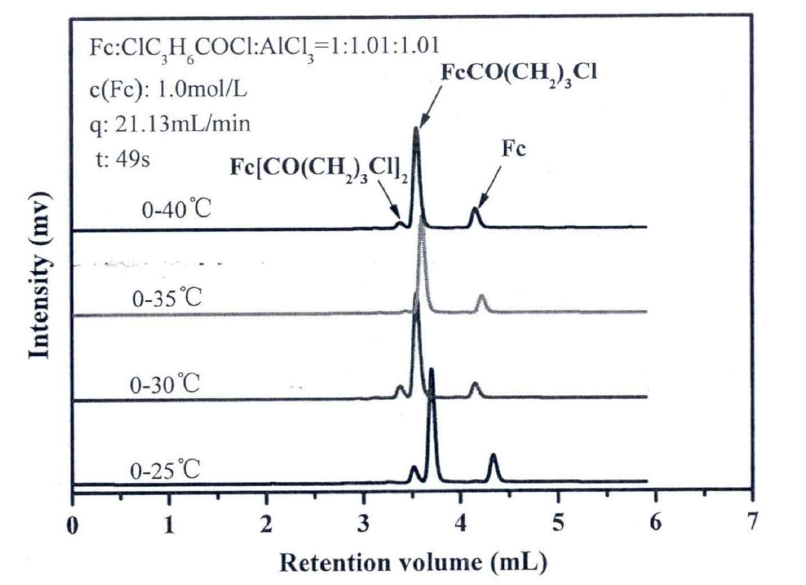

为减少二取代物的生成及探索在加长管道反应器中反应的合适温度,在其他反应条件相同的情况下,混合前预冷,降低反应物混合时温度,混合后反应器管道置于一定温度的恒温液中加热反应。二茂铁、氯丁酰氯、三氯化铝摩尔比为1:1.01:1.01,二茂铁浓度为1 mol/L,氯丁酰氯一三氯化铝配合物浓度为1.01 mol/L;管道材质为不锈钢, 3*2 mm,预热管道长100 cm,反应管道长550cm,体积17.27mL;总流量为 21.13 mL/min,反应时间为49 s;预冷及混合温度均为0℃时,不同温度下的反应结果测试图见图4-12。结果由图4-13表明,在浓度、摩尔比、流量、反应时间相同的条件下,预热及混合温度为0℃,反应温度为35℃时二取

代产物较少,一取代产物产率最高,氯丁酰基二茂铁产率高达86.2%,重结晶可得产物氯丁酰基二茂铁含量为97.3%。是所有探索实验中最优实验结果。

图4-12混合温度0℃的反应结果HPLC测试图

图4-13混合温度为0℃的不同温度下的反应结果

(3)实验结果总结

经上述对不同反应条件的实验探究,在微通道反应器中,以二氯甲烷为溶剂、氯丁酰氯为酰化剂、无水三氯化铝催化的二茂铁的酰基化反应,合成氯丁酞基二茂铁的最佳工艺条件为:微通道反应器系统配置为:流体输送设备为微型注射泵及双头注射器、不锈钢单向阀;混合前预热管道为不锈钢螺旋盘管,3*2mm,长为100cm;混合器为T型混合器,内径为1mm,聚四氟乙烯材质;反应管道为不锈钢螺旋盘管,3*2mm,长550cm,体积17.27mL;连接部件为聚四氟乙烯直通;二茂铁、氯丁酰氯与三氯化铝摩尔比为1:1.01:1.01,二茂铁浓度为1.0mol/L ,氯丁酞氯一三氯化铝配合物浓度为1.01 mol/L,预热及混合温度为0℃,反应温度为35℃,反应物总流量为21.13 mL/min,反应时间为49s。在上述最佳反应条件下合成氯丁酰基二茂铁的产率为86.24%,重结晶可得产物氯丁酰基二茂铁含量为97.3%,时空产率为118.3 g/ (L·h), m.p.: 60-62℃。

(本文节选自刘伟微反应器的构建及应用研究,部分内容有删减,转载仅供学习和传递有用信息,版权归原作者所有,如有侵权,请联系删除)

上一页

下一页

相关新闻

连续流反应器即微通道反应器,是采用精密加工技术制造的特征尺寸在10 ~ 300微米之间的微反应器。微反应器的“微”并不意味着微反应设备的外部尺寸小或产品产量小,是指工艺流体的通道处于微米级。连续流反应器可以包含数千万个微通道,因此也可以实现高产量。

流动反应器、微反应器或中间反应器都是提高化学反应连续性能的命名装置。随着人们对传统釜式反应中反应体积和容器的局限性越来越不满,连续流反应器技术应运而生。该技术可以根据特定的反应过程和目标来优化和调整反应器的尺寸和性能。这项技术的关键是在满足所需性能的同时,使反应系统的体积尽可能小。流态化技术已显示出广泛的应用性能,不仅能满足小规模反应的基本调试需要,也能满足大规模工业生产的需要。

反应器的类型及其材料组成有很多种,可以根据反应类型进行选择。同时,所需的化学相容性、温度范围、压力要求以及开始反应所需的其他条件如热、微波、超声波、光化学或电化学等,那么连续流反应器:连续流反应器的类型是什么?

连续电流反应器是一种以连续进行化学反应而命名的装置。因为越来越多的人不满足于传统釜式反应中受限的容积和容器,连续流动反应技术应该处于后台,那么连续流反应器:连续电流反应器有许多优点是什么?