微反应器在氟化反应中的应用

发布时间:

2020-03-18 15:52

来源:

1、氟化剂选择

用于有机物氟化反应的氟化剂品类繁多,按照性质不同,可分为无机氟化剂( 如KF、NaF 等) 和有机氟化剂( 如N - 氟代吡啶盐等) ; 按照氟原子引入机理,分为亲核氟化剂、亲电氟化剂和自由基氟化剂。

不同类型中常用的氟化剂如下: ①亲核型氟化剂。HF 及碱金属氟化物如KF、NaF 等; 路易斯酸SF4、SiF4、二乙胺三氟化硫、二甲氧基乙基胺基三氟化硫、吡咯烷酮三氟化硫、氮杂环己烷三氟化硫等。特点是反应速度快,条件温和,收率较高,反应选择性好; 对温度的适应范围较大,操作方便,消除反应和重排反应较少。主要应用于醇、醛、酮等氟化,氟代脱硝、氟代脱卤素,制备含氟糖类、含氟甾体、含氟氨基酸和含氟抗生素等。②亲电型氟化剂。FClO3、

CsF、XeF2、N - 氟代吡啶盐、N - F 三乙胺、N - 氟代双苯磺酰亚胺、四氟硼酸盐、手性N - F 奎宁生物碱季铵盐、四丁基氟化铵等。特点是反应速度快,条件相对温和,种类繁多,操作方便,反应选择性好。主要应用于芳烃、羰基化合物、烯醇醚、烯醇酯、酰胺、有机金属化合物等氟化,制备含氟医药等。③自由基型氟化剂。氟气F2、三氟甲基化试剂TMS - CF3、全氟烷烃类试剂等。特点是有反应速度呈爆炸式,放热量超大,不易精准控制。主要应用于氟化制备含氟气体,如CF4、NF3等,制备含氟试剂代替F2作氟化剂,如IF5、MnF4、SF4等; 有机物的直接氟化和全氟化等。

2、 氟化类型

不同类型氟化剂的反应历程遵循不同的反应机理。氟化剂种类繁多,能够发生氟化反应的物质也很多,由于微反应器的尺寸特点,只有气体或低黏液体能够较好地通过微通道。所以,笔者按照氟原子引入机理不同,选择几种常用的氟化剂,对微反应器中氟化反应的应用进行叙述。

2.1 亲核氟化

二乙胺三氟化硫是最常用的亲核氟化剂之一,广泛应用于醇、羰基等含氧有机物的脱氧或环氧开环氟化过程,但由于其90 ℃以上会发生爆炸,氟化温度与速度的控制尤显重要[1-2]。

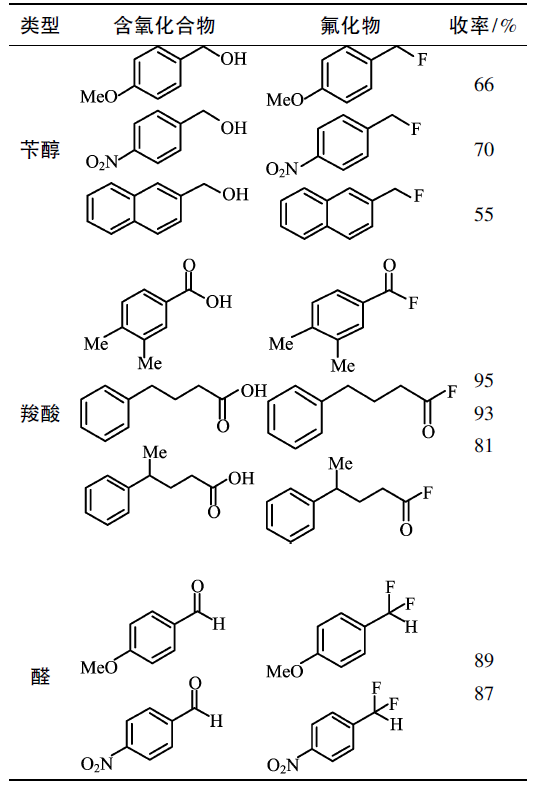

Tomas 等[3]研究了微通道反应器中醇、乳醇、醛和羧酸等含氧化合物的脱氧氟化,实验考察了甲苯、二氯甲烷和四氢呋喃的溶剂体系。研究表明,醇、醛等含氧化合物与二乙胺三氟化硫在二氯甲烷溶剂体系中表现出更好的活性和选择性; Tomas 等将醇—二氯甲烷和二乙胺三氟化硫—二氯甲烷( 浓度均为0. 2 mol /L) 同时注入到16 mL 的Syrris 的FRX 微反应器,当高效液相色谱背压调节器达0. 5MPa 时加热至70 ℃,保留16 min,随后将混合溶液与10%的NaHCO3溶液混合,用乙酸乙酯萃取,饱和NaHCO3溶液洗涤后真空浓缩,并用硅胶色谱纯化得到一系列的氟化物,如图所示。

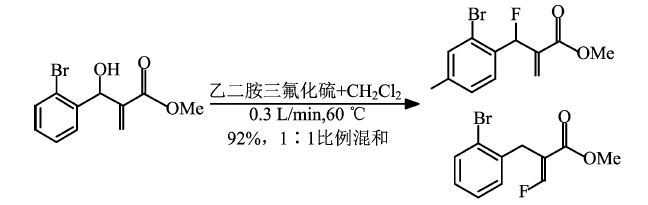

Macus 等[1-2]以醇和羰基化合物为原料,以二氯甲烷为溶剂,二乙胺三氟化硫为氟化剂进行脱氧氟化; 实验采用Vapourtec 公司生产R2 + /R4 型连续流动微反应器,镶嵌有聚醚醚酮、全氟烷氧基树脂等惰性塑料流管来提升操作安全性,选用自校准双泵系统,将腐蚀性的二乙胺三氟化硫装载在R2 + 模块的氟烷氧基树脂注射回路,液流在T 形件中实现初步混合,进入R4 单元的对流流体线圈后,在温度为70 ~ 90 ℃下实现脱氧氟化,同时,采用CaCO3 +SiO2进行尾气吸收处理,该反应器实现实时监控,精准控制,具有较高的选择性,反应方程式如下:

2.2亲电反应

由于二乙胺三氟化硫应用的局限性,亲电氟化剂作为替代品被广泛使用,如四氟硼酸盐、N - 氟代双苯磺酰亚胺、四丁基氟化铵等,这类氟化剂通常用于芳基等化合物的氟化过程,用于制备医药中间体等。

Nagaki 等[3] 选用两个不锈钢的T 型混合器M1、M2和两个反应器R1、R2组成,利用该微反应器探讨了芳基锂与亲电氟化剂合成芳基氟化物的反应,选用富电子的4 - 甲氧基苯基锂和缺电子的4 -硝基苯基锂为芳基锂原料,以N - 氟苯磺酰亚胺( ( PhSO2)2NF) 、N - 氟代磺酰胺( ( C9H10 SO2) NF)为亲电氟化剂,以乙醚、四氢呋喃、二氯甲烷为氟化溶剂进行氟化。研究发现,发现两种原料的氟化温度分别为0 ℃( 前者) 、- 28 ℃( 后者) ,三种氟化溶剂均适用于N - 氟苯磺酰亚胺的氟化反应,以四氢呋喃效果最佳,且N - 氟苯磺酰亚胺氟化效果优于N - 氟代磺酰胺氟化剂,二氯甲烷为氟化溶剂时,N - 氟代磺酰胺氟化能力较差。该研究建立了在微反应器中使用有机锂试剂合成芳基氟化物的方法,具有广泛的适用性,对于有取代基的芳基化合物,如硝基、氰基、烷氧基、羰基和甲氧基等,均能够实现在邻位、间位、对位上的选择性氟化,对于高效医药中间体的后期定向氟化具有重要的意义。

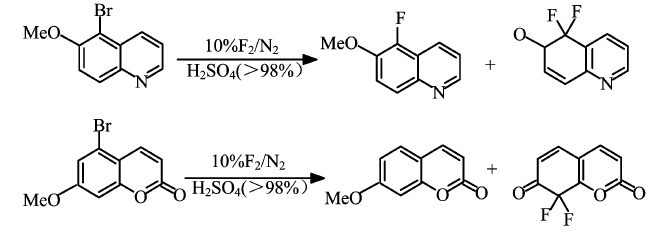

Holling 等[4]介绍了氟气在强酸介质( 如浓硫酸) 中的亲电氟化取代反应,采用单通道微反应器V - 19 氟化喹啉类衍生物,在氟气含量为10% 的氮气氛围下,浓硫酸为氟化溶剂,分别与N 杂环、O 杂环类衍生物进行亲电氟化取代,该反应方程如下所示:

Timothy 等[5-6]通过对不锈钢填充床反应器的改造,采用无机氟化剂CsF 代替不锈钢填料组成微流体反应器,用于氟化芳基三氟甲酸的Pd 催化氟化研究。研究发现,无机亲电氟化剂CsF 能够大大缩短Pd 催化芳香族氟化的反应时间,同时,CsF 替代不锈钢填料组成的微流体反应器具有高效的混合作用。

2.3自由基反应

氟是元素周期表中电负性最强的元素,是常用的自由基氟化剂,使用F2的直接氟化是制造具有高原子经济性的含氟分子的最直接的方法之一,有机物与F2反应放热强烈,速率极快,容易爆炸。因此在常规间歇反应器中难以用F2气体控制氟化反应。1999 年,Chambers 和Harston 实现了氟气在微反应器中的直接氟化,选用1,3 - 二羰基丁酸乙酯和氟代醚进行了选择性氟化和全氟化的研究[7]。该研究设计了一种镍块单通道微反应器,通过三氟氯乙烯片黏附在镍块上进行密封处理,氟气与基板液体溶液接触反应,后通过垂直的冷却管降温,反应方程如下:

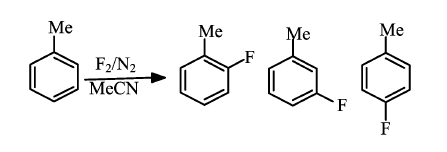

Jahnisch 等[8]对甲苯的直接氟化进行研究,设计了降膜式( 通道截面0. 1 nm × 0. 3 mm) 和微泡柱式( 通道截面0. 3 mm × 0. 15 mm 和0. 05 mm × 0. 05mm) 微反应器,两者均由不锈钢外壳和镍块通道组成,采用邻近流体引导板的单通道进行冷却,同时,将结果与常规鼓泡塔中甲苯直接氟化结果作比较。研究表明,氟气与甲苯的物质的量比增大,转化率明显提高,随之反应温度也升高,与常规鼓泡塔比较,微反应器中这一现象更加明显,同时,小尺寸的微通道尺寸得到更优的结果,降膜式微反应器氟化甲苯的转化率高于微泡柱式微反应器; 反应方程如下,产物物质的量比为5 ∶ 1 ∶ 3。

Nuria 等[9]研究了对硝基甲苯的直接氟化,以硅和Prex 耐热玻璃设计直接氟化的微反应器。该反应器由交替堆叠的硅层和Prex 层组成,多层微元并联后数增放大来完成设计所需的任务量,氟气和液体分别通过单一端口引入所有层,垂直于各硅层和Prex 层,气液两相通过流体分配器均匀分配在硅层上的反应通道,每层20 个反应通道,各层堆叠成立体结构的微反应器,用镍膜防止氟气或氟化氢的腐蚀,适用于塞流、环流状气液反应中。

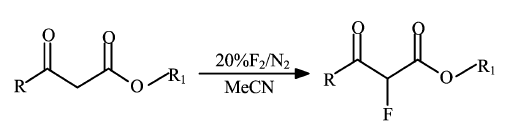

国外一些专利比较了釜式反应器与微反应器在直接氟化技术的优劣,如US6747178 将1,3 - 二羰基醚酯类化合物溶于乙腈中,在20%F2的氮气中直接氟化,收率由37%提升至75%,反应方程如下。

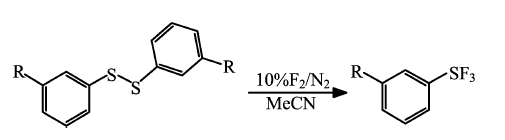

US6747178将双硫苯溶于乙腈中,在10% F2的氮气中直接氟化,收率由釜式的70%提升至85%以上,反应方程如下:

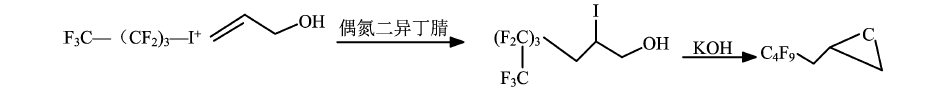

此外,其他自由基氟化剂有三氟甲基化试剂、全氟烷烃类试剂等,Daikin 公司开发了流化微反应器合成氟化环氧化物[10]。首先,不饱和醇与全氟烷基碘发生自由基加成,形成β - 碘醇; 其次,β - 碘醇分子内亲核取代形成环氧化合物,流动微反应器避免传统间歇反应器中偶氮二异丁腈分解带来的放热问题,实现了氟化环氧化合物的高效控制和高产率合成,反应方程如下。

3、总结

微反应器的几何特性、传递特性和宏观流动特性决定了其在有机化学和化工领域有着常规反应器无法比拟的精确控温、反应时间短、安全性高和易于放大等优势,尤其适于处理强放热的氟化反应,本文通过对微反应器在不同氟化机理中应用的介绍,说明氟化反应在微反应器中已取得成果,供从事有机氟化学的科研工作者交流、讨论。

(本文节选自张扬等微反应器在氟化反应中的应用,转载仅供学习和传递有用信息,版权归原作者所有,如有侵权,请联系删除)

上一页

下一页

相关新闻

连续流反应器即微通道反应器,是采用精密加工技术制造的特征尺寸在10 ~ 300微米之间的微反应器。微反应器的“微”并不意味着微反应设备的外部尺寸小或产品产量小,是指工艺流体的通道处于微米级。连续流反应器可以包含数千万个微通道,因此也可以实现高产量。

流动反应器、微反应器或中间反应器都是提高化学反应连续性能的命名装置。随着人们对传统釜式反应中反应体积和容器的局限性越来越不满,连续流反应器技术应运而生。该技术可以根据特定的反应过程和目标来优化和调整反应器的尺寸和性能。这项技术的关键是在满足所需性能的同时,使反应系统的体积尽可能小。流态化技术已显示出广泛的应用性能,不仅能满足小规模反应的基本调试需要,也能满足大规模工业生产的需要。

反应器的类型及其材料组成有很多种,可以根据反应类型进行选择。同时,所需的化学相容性、温度范围、压力要求以及开始反应所需的其他条件如热、微波、超声波、光化学或电化学等,那么连续流反应器:连续流反应器的类型是什么?

连续电流反应器是一种以连续进行化学反应而命名的装置。因为越来越多的人不满足于传统釜式反应中受限的容积和容器,连续流动反应技术应该处于后台,那么连续流反应器:连续电流反应器有许多优点是什么?